在刚刚落幕的慕尼黑上海电子展上,中科本原展出了基于实时控制系列DSP芯片的双电机方案,成功实现对两台永磁同步电机的精准控制,成为本原展位上中备受关注的焦点之一。

随着科技的进步,工业自动化、机器人、智能制造等诸多领域对多电机协同控制的需求越来越高。尤其是双电机控制系统,已经逐渐成为高性能设备中的“标配”。

为什么是双PMSM控制?

▋ 为什么选择永磁同步电机(PMSM)

转矩密度高,响应快,能效高

运行平稳,适合高精度伺服系统

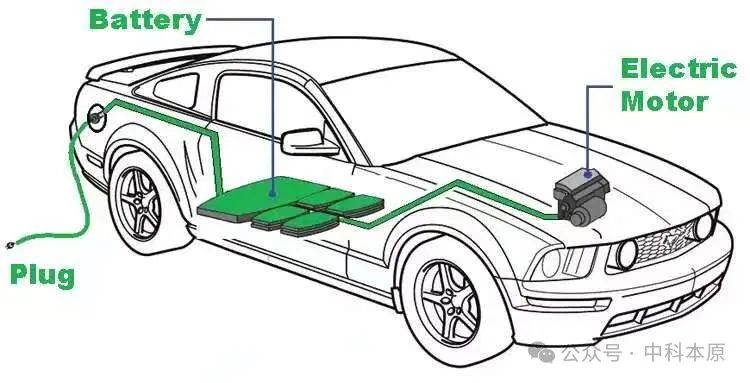

已被广泛应用于电动车、电梯、机器人等场景

▋为什么是“双”电机控制?

一台DSP同时控制两台PMSM,节省成本

实现多轴联动或主从控制,系统更智能

更适合复杂场景(例如:协作机械臂、电动滑台等)

▋为什么选择FDM320RV335芯片?

自带丰富的PWM、ADC、EQEP外设

支持高速浮点运算,适合实现高性能FOC控制算法

有成熟的开发生态,学习资料多,上手容易

核心硬件介绍

在整个双电机控制系统中,本方案使用工业界非常成熟的数字信号处理器(DSP)——FDM320RV335作为“大脑”的主控芯片。以下为FDM320RV335在本方案中的突出优势。

▋强大的计算能力

FDM320RV335采用的是32位浮点DSP内核,支持高效执行复杂的控制算法,比如矢量控制(FOC)、PI控制等。对于两个电机的实时控制,它完全能“一芯多用”,轻松驾驭。

▋丰富的外设资源

本方案主要用了以下模块:

①12路PWM输出

FDM320RV335拥有多达18路的PWM输出,本方案使用12路PWM,用于控制两个三相全桥逆变器,6路控制一台电机,完全满足双PMSM驱动需求。

在双电机系统中,本方案采用了对称中心对齐PWM模式,并结合ADC的SOC触发机制,确保电流采样与PWM驱动精确对齐,有效减少控制误差。

②8路ADC通道

用于采样两台电机的三相电流以及母线电压,实现电流环的闭环控制。

③2个EQEP模块

分别接收两台电机的编码器反馈,实现高精度位置与速度检测。

▋外设协同性强

FDM320RV335的PWM、ADC和EQEP模块都支持硬件触发与同步,能确保控制算法的高实时性与高可靠性,非常适合做高精度控制系统。

双电机驱动框架

本方案使用了一个主控芯片FDM320RV335,通过合理分配资源,实现了两个永磁同步电机(PMSM)的独立控制与同步运行,即“一颗芯片控两台电机”。

▋控制原理框架:闭环控制、分工明确

本方案采用电流-速度-位置三闭环控制结构,结构如下:

每台电机控制流程包括:

- 电流环控制:使用PI控制器调节d轴、q轴电流,实现高带宽电流跟踪

- 速度环控制:根据给定速度与编码器反馈误差计算输出电流参考

- 位置控制(可选):根据位置误差调节速度参考,实现精确定位

控制算法核心是矢量控制(FOC),结合Park-Clarke变换,实现对电机磁场的解耦控制。

▋PWM输出配置:12路分组控制

在双永磁同步电机(PMSM)控制系统中,三相全桥逆变器是驱动电机旋转的“能量通道”。而要想让它们高效又稳定地运行,PWM(脉宽调制)信号就是关键所在。

一个三相全桥逆变器通常由 6个功率开关器件(MOSFET/IGBT) 组成,每一相对应一个“桥臂”,有上下两个开关。三相(U/V/W)需要各自一对上下桥臂,一台电机就要 3组PWM对(6路PWM) 来控制它的6个开关,三相全桥逆变器结构见下图。

本项目采用12路PWM输出,将主控芯片的资源最大化利用,同时控制两个三相逆变器(共六桥臂)。每一组PWM通道都采用互补输出模式,且配有死区时间保护,以避免上下桥臂短路。配置方式如下:

| 电机 | 相位 | PWM通道 | 功能说明 |

电机1

|

U | PWM1A/PWM1B | 上/下桥臂控制 |

| V | PWM2A/PWM2B | 上/下桥臂控制 | |

| W | PWM3A/PWM3B | 上/下桥臂控制 | |

电机2

|

U | PWM4A/PWM4B | 上/下桥臂控制 |

| V | PWM5A/PWM5B | 上/下桥臂控制 | |

| W | PWM6A/PWM6B | 上/下桥臂控制 |

PWM控制策略关键点

①中心对齐PWM模式(Up-Down Count)

这是一种常用的调制方式,能有效降低电磁干扰

所有PWM通道同步运行,保证双电机在时序上一致

②死区时间插入

当PWM切换时,上下桥臂之间留出安全空挡时间

防止同时导通导致“直通短路”

③PWM与ADC同步触发

PWM在特定点发出SOC(Start of Conversion)信号

保证ADC采样与PWM脉冲对齐,提高控制精度

通过合理分配与精细调控,每个PWM输出波形都精准对称、抖动极小,配合SVPWM算法,大幅提升了电机运行效率和动态响应。

▋位置反馈:编码器+EQEP模块

本方案使用的是1000线(1000 PPR)的增量编码器,每转一圈会输出1000对 A/B脉冲信号。A信号为主脉冲,作为位置基准。B信号与A相位差90°,可用于判断方向。I信号每转一圈产生一次的零位脉冲。下图为编码器原理图。

以下图信号为例,当码盘正转时,在 B 的上升沿,方波 A 恒为高电平;当码盘反转时,在 B 的上升沿,方波 A 恒为低电平。

主控芯片中自带的 EQEP(Enhanced Quadrature Encoder Pulse)模块通过接收 ABI 信号可实现以下功能:

| 功能 | 说明 |

| 方向判断 | 通过A/B相位顺序判断电机是正转还是反转 |

| 脉冲计数 | 实时统计当前位置(结合四倍频可实现高分辨率) |

| 速度计算 | 可配置定时器采样周期,计算单位时间内脉冲数,从而得出电机转速 |

| 索引捕获 | 每圈遇到I信号可用来校准原点(适合零点归位、绝对定位) |

| 过载检测 | 能判断编码器是否异常,比如丢脉冲、转速过快等情况 |

结合 EQEP 的高速捕获能力与DSP的浮点运算支持,本方案可实现:

- 低速高精度定位(适合伺服系统)

- 高速稳定测速(适合速度闭环控制)

- 原点捕获与回零定位(适合工业控制场景)

▋电流采样:精度决定一切

在电机控制中,有一个基本原则:控制电流,就是控制转矩;尤其是矢量控制(FOC)这种电流环在最底层的架构中,采样精度直接决定控制系统性能的上限。

为了提升系统鲁棒性,本方案中加入以下技巧:

- Offset补偿:开机空载采样,记录静态偏移

- 增益标定:对每路ADC输入做比例校准

- 过流保护:设定上限阈值,ADC超限即关断PWM

▋方案运行展示

总结与后续方向:探索还在继续

回顾这次基于FDM320RV335的双PMSM控制方案,我们走过了从硬件搭建到电机驱动控制,再到信号采集与反馈解码的全过程。

本系统实现了:

- 双路永磁同步电机独立控制 —— 一颗DSP芯片实现双驱动

- 12路PWM精确输出 —— 完整控制两个三相全桥逆变器

- EQEP模块位置解码 —— 精准实现速度/位置闭环

- 高精度电流采样与同步触发 —— 支撑FOC控制核心

- 软硬件高度融合 —— 整洁、高效、工程化程度高

本方案在资源利用上实现了极致优化,通过一颗FDM320RV335芯片实现双永磁同步电机的高性能独立控制,结合12路PWM、EQEP模块与高精度电流采样系统,构建了一个软硬件高度融合、结构紧凑、可扩展性强的控制平台,具备稳定可靠、响应迅速、易于拓展的工程化优势,为多电机系统的开发提供了强有力的实用方案。

全部评论