目前应用最广泛的模拟工艺技术非BCD(Bipolar-CMOS-DMOS)工艺技术莫属。2021年5月意法半导体(ST)凭借该技术的发明,获得了电气与电子工程师协会(IEEE)颁发的IEEE里程碑奖。以表彰其在BCD工艺技术方面的开创性研究成果和商业化应用。

多年来,BCD工艺技术已经证实了其在实现产品差异化方面的灵活性,电压能力已经扩展到1200V,且可以兼容各种NVM解决方案、精密无源元件,甚至还集成了电流隔离(6kV)。采用BCD工艺设计与制造的产品已经应用在了智能驾驶、智慧工业、智能家居,以及智能设备等数不尽的终端产品中。

特别是近年来发展火热的汽车芯片赛道,很多产品都用到了BCD工艺。据芯潮涌半导体(上海)有限公司总经理韩明介绍,汽车半导体中有很多器件都需要用到BCD工艺,比如驱动芯片中的智能高边、LED驱动、电机驱动、IGBT等驱动芯片;DCDC、LDO、PMIC等电源芯片;SBC等集成芯片;以及CAN、LIN等通讯芯片等。

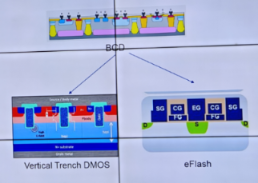

韩明更进一步举例说,“汽车中常用的泵类智能驱动就需要用到BCD工艺与eFlash工艺;智能高边开关需要用到BCD工艺与VDMOS工艺;而高端的MCU/DSP,则需要用到高密度Flash工艺,以及高性能计算核心。”

在他看来,目前采用BCD工艺的芯片市场规模约100亿美元,主要的玩家分为两种,一种是IDM厂商,另一种是晶圆代工厂。但IDM厂商是主流。

BCD工艺的主要玩家都有谁?

目前BCD工艺技术水平最好的基本都是欧美公司,而且主要以设计、工艺制造为一体的IDM模式为主,其次为日本、韩国,中国台湾和大陆的代工企业。

主要的厂商包括:

美国:德州仪器(TI)、亚德诺半导体(ADI+Linear Technology)、安森美(ON Semi+Fairchild)、Littelfuse(IXYS)、格芯等;

欧洲:意法半导体(ST)、恩智浦(NXP+Freescale)、Melexis-X-Fab、Bosch等;

日本:东芝等; 韩国:东部高科(DB Hitek)和Key-Foundry等;

中国台湾:台积电(TSMC)、联华电子(UMC)等;

中国大陆:中芯国际(SMIC)、华润上华(CSMC)、和舰(HJTC)、华虹宏力(HHNEC),以及积塔半导体等。

| ST:BCD工艺的发明者

作为BCD技术的发明者,ST在BCD工艺技术的开发方面一直保持领先。目前他们有先进BCD、绝缘体上硅BCD和高压BCD三种BCD工艺平台。覆盖了5V至40V、40V至200V、200V至1200V、1200V至6000V;当前可用的工艺有高密度的BCD6/6s、BCD8s-AUTO、BCD8s-P、BCD9s,高电压工艺BCD6s-OFFLINE、BCD6s-SOI、BCD8s-SOI等。

此外,还有耐压至5V~50V的90nm BCD90工艺平台正在进行测试和审批,以及下一代40nm的BCD40nm工艺与高电压0.32微米的电流隔离(电容)10kV平台在开发当中。

| TSMC:首家采用12英寸晶圆生产BCD电源管理芯片的代工厂

TSMC的BCD工艺芯片具有更高的集成度、更小的占地面积、更低的功耗,涵盖0.6μm至40nm的节点。通过该工艺生产的客户芯片可提供更稳定、更高效的电源,消耗更少的能源,非常适合消费电子产品、通信设备和计算机等应用。

TSMC的12英寸0.13μm BCD Plus技术,与之前的0.13μm BCD技术相比,更具成本竞争力,已通过客户的工艺验证,并于2017年下半年开始生产。

其第三代0.18μm BCD工艺于2017年下半年开始量产,并于2018年通过AEC-Q100认证,成本比其第二代BCD工艺更低。

此外,TSMC还有90nm与40nm的BCD工艺平台可供客户选择。

| 联电(UMC):深耕特色工艺

联电从2018年开始就宣布不跟进先进工艺,开始深耕特色工艺。BCD工艺就是联电深耕的特色工艺之一。

据悉,联电可以提供全面的晶圆级制造解决方案。其BCD技术可以在8英寸或12英寸晶圆制程中实现高达150V工作电压的电源管理IC设计。

其BCD平台具有晶圆专用设计套件(FDK)、ESD设计规范和元件设计样本、可靠度表现和安全操作区域(SOA)、嵌入式非挥发性存储器解决方案以及基本IP支持。

联电的BCD技术提供了多种额定电压,从0.35μm到55nm制成节点的各种电源管理IC解决方案,并设计了各种额定电压以满足各种要求。在其现有的逻辑/混合模式平台上,联电致力于针对EPI和non-EPI解决方案的长期技术路线图开发和技术投资,以解决差异化的应用需求。

BCD技术被广泛应用于具有多样化电源管理功能的现代电子设备中,例如DC-DC转换、LED驱动、电池管理、电机驱动IC等。联电的BCD技术使客户能够开发更节能的设备,以满足电子系统的节能要求。BCD平台提供了全面的元件和IP产品组合,以满足客户的各种需求。这些产品组合包括EPI和non-EPI p型基材上的元件,以及standard cell、I/O、OTP、MTP、ROM、eFuse和嵌入式非挥发性存储器(NVM)IP解决方案。

| Key Foundry:将推出更高工作电压的BCD工艺

Key Foundry可为工作电压在8V至150V之间的功率器件提供0.18微米BCD工艺。特别是100V或150V级别的高压功率器件,这些器件适合用来提高智能手机或笔记本电脑中电池充电IC的性能。

以使用USB-C型连接器的电池充电为例,使用之前60V BCD工艺设计的充电器IC的充电功率最高可以为100瓦,但如果使用的是150V BCD工艺,充电功率则可以增加到240瓦。这些高压器件还可用来设计大功率工业电机的驱动IC。

Key Foundry 的0.18微米150V BCD工艺提供低导通电阻器件,以帮助其无晶圆厂客户在提高电源效率的同时缩小芯片的尺寸。对于电源供电控制和输出微调,该公司还可提供可选的存储器件,比如SRAM(静态随机存取存储器)、ROM(只读存储器)、MTP(多次可编程存储器)和OTP(一次性可编程存储器)。该公司还为客户提供电机精密控制所需的霍尔传感器器件,帮助他们实现高性能电机驱动IC的设计。

去年下半年,Key Foundry发布了用于低功耗PMIC的0.18微米30V非外延BCD工艺。与带EPI外延层的BCD工艺相比,新的0.18微米30V非EPI BCD工艺尽管去除了EPI外延层,但仍保持了同等性能。这个新工艺非常适合于与普通半导体相比需要更高电压,更高可靠性 和更高效率的功率半导体应用。能够适用于低功耗电源管理如智能手机和智能手表应用的 DC-DC 和充电芯片的生产。

| 华虹:BCD工艺业绩增长迅速

华虹半导体基于成熟的CMOS工艺平台,目前提供的BCD工艺平台电压涵盖1.8V到700V,工艺节点涵盖90纳米/0.13微米/0.18微米/0.35微米/0.5微米/0.8微米/1.0微米,在0.5微米、0.35微米、0.18微米节点上积累了丰富的量产经验。

在2022年,华虹的BCD工艺业务实现了高双位数增长,其中12英寸中低压90nm BCD工艺平台快速上量,成功应用于数字电源、数字音频功放等市场领域。随着汽车电子的发展,未来,华虹半导体将继续发挥在BCD和eNVM特色工艺上的技术优势,提供二者的集成方案,为智能化电源产品,打造高端车用电源管理芯片。

| 中芯国际:推出55nm BCD工艺

中芯国际有超过10年的模拟芯片/电源管理芯片大规模生产经验,技术涵盖了0.35微米到0.15微米。除了保持面向手机和消费类电子的低压BCD工艺平台持续升级外,针对工业和汽车应用的中高压BCD平台和车载BCD平台也在开发中,同时开展了90纳米BCD工艺平台开发,为高数字密度和低导通电阻的电源管理芯片提供解决方案。

中芯国际发布的2022年报中提到,55纳米BCD工艺平台第一阶段,90nm BCD工艺平台和0.11微米(硅基高压显示驱动平台)已经完成平台开发,并导入客户,进入小批量试产。

BCD工艺发展趋势

BCD 工艺技术的发展不像标准CMOS 工艺那样,一直遵循Moore 定律向更小线宽、更快的速度方向发展。

BCD 工艺大致朝着四个方向分化发展:低功耗、高压、高功率、高密度。

首先是低功耗,设备的续航能力与模拟器件的功耗直接相关,因此我们需要更低功耗的模拟器件;

二是高压BCD,即可以在同一芯片上同时制造高可靠性的低压控制电路和超高压DMOS 级电路, 可实现500-700V的高压器件的制作,但总体上BCD还是适合那些对功率器件尤其是BJT或大电流DMOS器件要求比较高的产品,可用于电子照明和工业应用的功率控制。

三是高功率BCD,电压范围在40-90V,主要用于需求大电流驱动能力、中等电压和简单控制电路的汽车电子。它的需求特点是大电流驱动能力、中等电压,而控制电路往往比较简单。

四是高密度BCD,电压范围为5-50V,个别汽车电子会到70V。可以在同一个芯片上集成越来越多的复杂和多样化的功能。高密度BCD采用了一些模块化的设计思路,从而实现产品多样化,主要用于汽车电子应用。

从各个IDM厂商与代工厂的发展路线图可以看出,它们正在加紧开发55nm、40nm的BCD工艺,但0.18微米与0.13微米仍然是主流,尤其在车规产品上。

此外,SOI工艺、DTI等工艺手段受限于成本,Silicon Wafer仍然是主流,代工厂把精力放在了提高耐压,降低Rdson上。

全部评论