汽车行业正加速向电气化动力系统转型,48V 系统在轻度混合动力和纯电动汽车(BEV)中作用日益凸显。高效的热管理系统(尤其是电池冷却系统)对保障汽车性能、延长电池寿命、确保安全至关重要。不过,设计稳健可靠的 48V 电池冷却系统仍面临若干独特挑战。本文将深入探讨这些挑战,重点介绍 Allegro 的系列创新解决方案(如 A89224)如何应对这些需求,助力先进高效热管理系统发展。

48V趋势

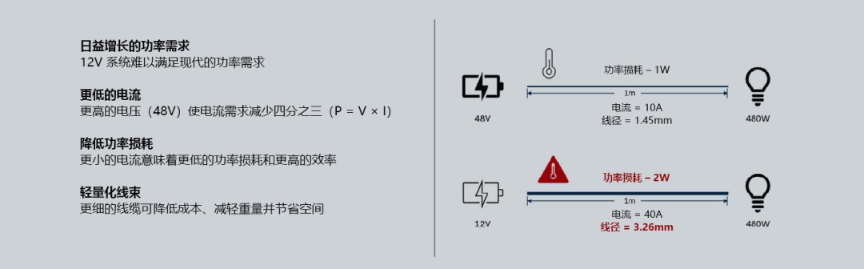

采用 48V 系统的一个主要驱动要素在于功率、电压和电流之间的基本关系(P=V×I)。通过将系统电压从 12V 提升至 48V,输送相同功率所需的电流可显著降低。这为热管理系统带来了若干关键优势。较低的电流直接意味着线束和电气元件中的功率损耗降低,此外,若针对 48V 系统进行充分优化,电机重量也可减轻。对于泵和风扇等高功率负载而言,可以显著降低电阻损耗,提升系统整体效率。对于电动和混合动力汽车,热管理等辅助系统效率的提升有助于延长续航里程和优化能源利用。

高于48V电压时面临的挑战

安全法规与标准

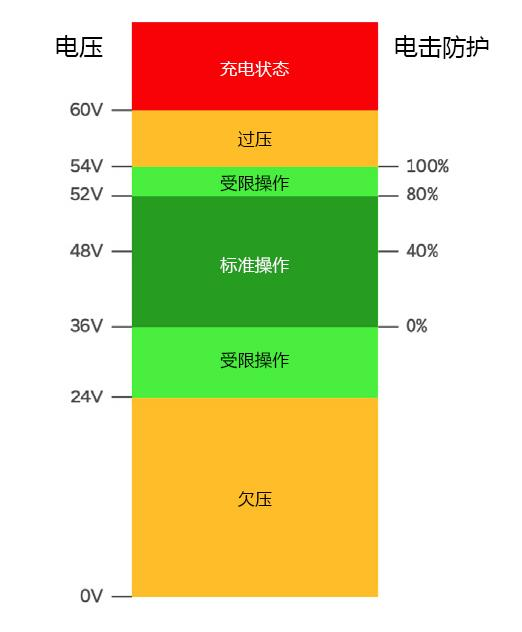

一旦电压超过 60V 直流,就不再属于安全特低电压 (SELV) 范畴,被认为对人体具有危险性,相关标准包括 IEC 60950、ISO6469、UL、NFPA、OSHA 等。

高昂的绝缘与隔离成本

60V 以上的系统必须具备更强的绝缘和隔离能力,以保障人身安全,这直接导致系统复杂性和成本上升。

元件供应不足

适用于高压系统的电子元件种类更少、价格更高。

8V标称 ≠ 48V恒定

在 12V/24V 系统中,已有成熟的标准 (如 ISO16750、ISO7637) 定义了在最严苛工况下 (如负载突降、瞬态电压等) 的电压瞬态曲线。

对于 48V 系统,现行标准(ISO21780和Liefervorschriften [LV] 148) 是专为轻度混合动力汽车 (MHEV) 制定的,定义了高达 70V 的过电压点。但在实际应用中,若考虑开关瞬态电压或元件设计裕量 (margining),元件实际耐压等级需远高于 70V。48V 系统中的元件往往需要满足 70V 至 80V 的最高电压要求。48V 系统中的元件往往需要满足 70V 至 80V 的最高电压要求。

三大关键挑战

设计高效的 48V 电池冷却系统时,需要克服以下关键难题:

更高的电压裕量要求

在 48V 系统中,电压瞬态幅度更高,对元件的承压能力提出更高要求。为低压系统设计的传统 ECU 可能缺乏足够裕量,导致元件应力损伤和失效。

Allegro解决方案:A89224 汽车级 MCU 集成 90V MOSFET 驱动器,采用 Allegro 110V 晶圆技术,为系统带来充足电压裕量,显著提升抗瞬态干扰能力和系统可靠性,增加工程师设计灵活性。

平台适配与小型化限制

汽车 ECU 需适配各种车型平台,尺寸应尽可能紧凑。不同平台对 ECU 尺寸的要求不尽相同,需要灵活的软硬件解决方案。此外,还要支持 OTA 升级,并具备大容量数据存储能力。

Allegro 解决方案:A89224 通过高度集成和大容量存储应对,将功能强大的 ARM Cortex-M4 内核、90V MOSFET 驱动器和关键外设集成到一个芯片上,可实现紧凑型 ECU 设计,最大支持 248kB 闪存,满足电机控制算法、诊断例程与 OTA 升级等多样化需求。

可靠性与边界条件

电池冷却系统需在各种恶劣工况下 (如极端高温、强振动、气流受阻等) 保持可靠运行。即使在风道堵塞或其他边界条件下,ECU 仍需稳定起动与维持风扇运行,避免热失控。

Allegro解决方案:A89224 集成精确的 ADC 通道,可准确感测负载变化和系统参数,使 ECU 能检测气流受阻或其他异常情况并相应调整风机运行状态;且支持高频注入(HFI)技术,即使在挑战性工况下也能实现风机的平稳启动和控制。

灵活性与性能并重

ARM Cortex-M4 的可编程内核进一步提升了灵活性。设计人员可以配置多种参数,如 PWM 频率、死区时间、电流限值,根据特定电机或负载条件进行优化设置。这种可编程特性使设计人员能够对 A89224 进行精细调节,以适应不同车型中泵或风扇等多种应用场景。

A89224 内核支持复杂的电机控制算法,如磁场定向控制 (FOC),从而有效提升电机效率与性能。这使得 ECU 能够以更低能耗输出更大功率。其高速采样与转换机制,为 FOC 算法提供了更充足的计算时间,在每个 PWM 占空比更新前完成算法运算,确保控制精度与响应速度。

Allegro A89224 在热管理系统中的关键优势

宽工作电压范围(5.5V 至 90V)

可为 48V 标称电压提供充足裕量,能承受汽车电气系统中的电压瞬变,其抗瞬变能力对严苛汽车环境中的可靠运行至关重要,直接解决客户关心的关键设计挑战。

强大的 ARM Cortex-M4 内核&大容量内存

(约 256K 高速闪存 + 32K DRAM)

集成 32 位 ARM Cortex-M4 CPU 内核与三相栅极驱动器,闪存读取速度极快,使 CPU 处理连续操作指令无需等待。这种高度集成减少对外部元件的需求,可实现更紧凑且可能更低成本的解决方案,与 48V 系统对更高功率密度的需求高度契合。集成的 MCU 具备足够处理能力,可运行无传感器磁场定向控制(FOC)等复杂电机控制算法,实现对泵和风扇的高效精确控制。

集成电流感测放大器与 ADC

内置可编程增益的差分电流感测放大器,以及带 16 通道多路复用器的 12 位数据采集 ADC。这一配置能精确测量电机相电流,对实现 FOC 等先进电机控制算法至关重要,可优化电机性能、效率及保护功能。

全面的诊断与保护功能

集成可编程的诊断和保护功能,包括欠压、过压、过温和功率桥故障检测,有助于识别和缓解潜在问题,提高系统可靠性。

汽车级认证(AEC-Q100 1 级)

确保在宽温度范围的严苛汽车环境中具有适用性与可靠性。

Allegro其他热管理解决方案

除 A89224 外,Allegro 还提供全面的产品组合,用于优化 48V 汽车系统中的热管理系统:

电流传感器

高精度电流传感器(如ACS37220)可实现对电池电流的精确监测,从而准确控制冷却风扇和泵,保持最佳电池温度并防止过热。

隔离式栅极驱动器

隔离式栅极驱动器 (如 AHV85110) 可确保对冷却系统电机驱动电路中的功率 MOSFET 进行可靠而高效的控制。

电源管理芯片(PMIC)

PMIC (如 A81411) 为冷却系统中的各种组件提供高效的功率转换和稳压功能,最大限度降低功率损耗并提升系统整体效率。

电机驱动器

Allegro 的电机驱动器旨在为冷却风扇和泵中使用的无刷直流 (BLDC) 电机提供可靠而高效的控制。这些驱动器提供磁场定向控制 (FOC) 和高频注入 (HFI) 等功能以优化电机性能和效率。

位置传感器

位置传感器如 A1330 (2D) 和 A31331 (3D),可提供精确的非接触式角度和位置测量,实现精准反馈和控制。

结论

高效的热管理对现代汽车 48V 电池系统的性能、寿命和安全性至关重要。Allegro 提供整套创新解决方案,专门应对设计稳健可靠电池冷却系统的独特挑战。A89224 汽车级 MCU 与该公司的高精度电流传感器、隔离式栅极驱动器、电源管理芯片(PMIC)及电机驱动器相结合,能帮助汽车工程师构建先进热管理系统,从而最大限度延长电池使用寿命、提升车辆性能,并增强系统整体可靠性。

全部评论