这是个在研发领域非常普遍且经常引发讨论的现象。确实,很多从研发板、原型机上拆下来的元器件,即使看起来完好,最终也常常被丢弃。这背后有多重原因,核心在于研发的特殊性、成本结构和效率考量:

1.时间和人力成本是首要因素:

测试成本高:确认一个拆下来的元器件是否完全功能正常、没有在拆卸或之前的操作中受到损伤(如静电、过热、机械应力)需要时间和专业的测试设备。在研发节奏紧张的环境下,工程师的时间成本远高于一个元器件的价值。

分类和管理成本高:拆下来的元器件数量少、种类杂、批次不同。将它们正确分类、标记、存储、建立库存管理系统需要额外的人力和空间成本。这比直接从供应商订购新元件复杂得多。

寻找成本高:当需要某个特定元器件时,在"拆机料”"堆里翻找匹配的型号、规格、批次的元件,效率极低,远不如从标准库存或直接订购来得快。

2.可靠性和风险考量:

潜在损伤:焊接、拆卸、多次插拔等过程不可避免地会对元器件造成应力(热应力、机械应力),可能导致内部损伤(如焊点微裂纹、芯片内部连接弱化、引脚变形),这些损伤可能不是肉眼可见,但在后续应用中可能成为故障隐患。

性能漂移:某些元器件(特别是模拟器件、精密器件)在经历高温焊接后,其参数可能发生微小但关键的偏移,不再满足设计规格。

批次一致性差:拆下来的元器件来源复杂,批次不同,性能参数可能存在差异,不利于设计验证和调试的稳定性。

可追溯性差:新元器件有清晰的供应商、批次号、生产日期等信息,便于质量追溯。拆机料的来源和经历模糊,一旦出问题难以追溯根源。

研发容错率低:在研发阶段,工程师需要排除一切干扰因素,快速定位问题。使用来源可靠、状态全新的元器件可以最大程度减少因元器件自身问题(尤其是难以检测的隐患)导致的调试困扰和项目延误。一个由”二手"元器件引发的问题可能导致数天甚至数周的无效调试,成本巨大。

3.元器件本身的价值:

相对低成本:对于大多数通用型电阻、电容、普通逻辑芯片等低价值元器件,其单个成本本身就很低。投入人力去回收、测试、管理的成本远超过其价值。

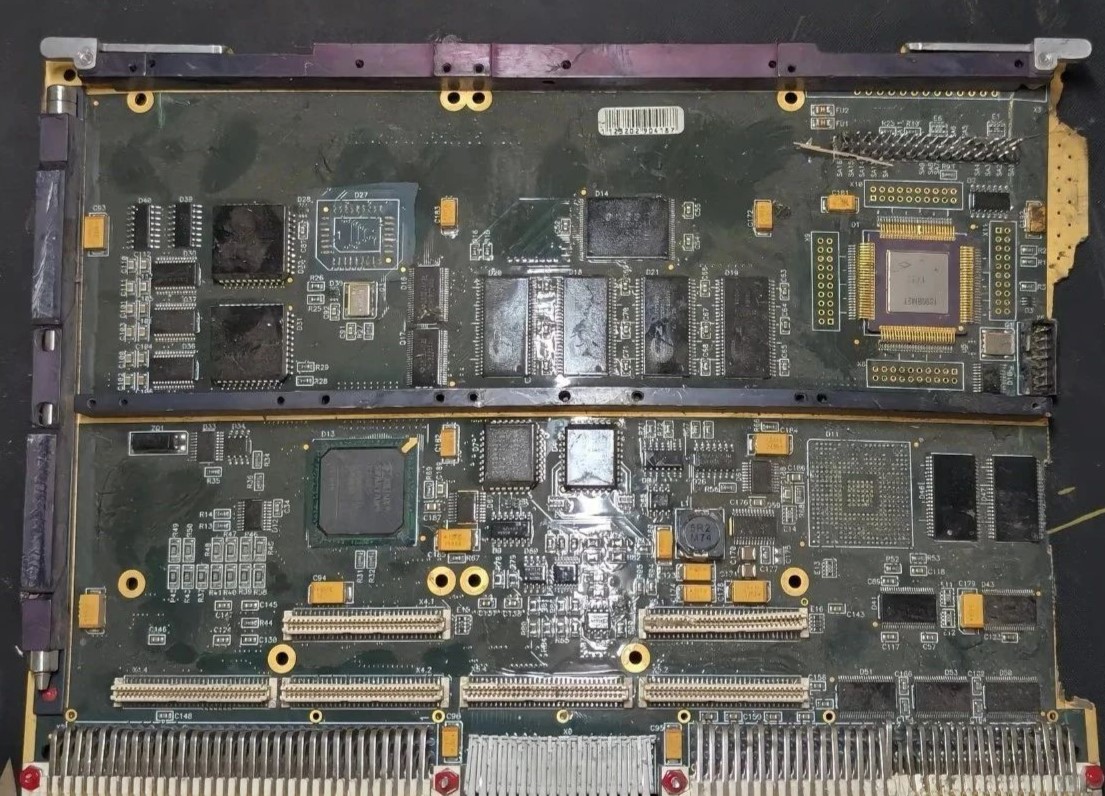

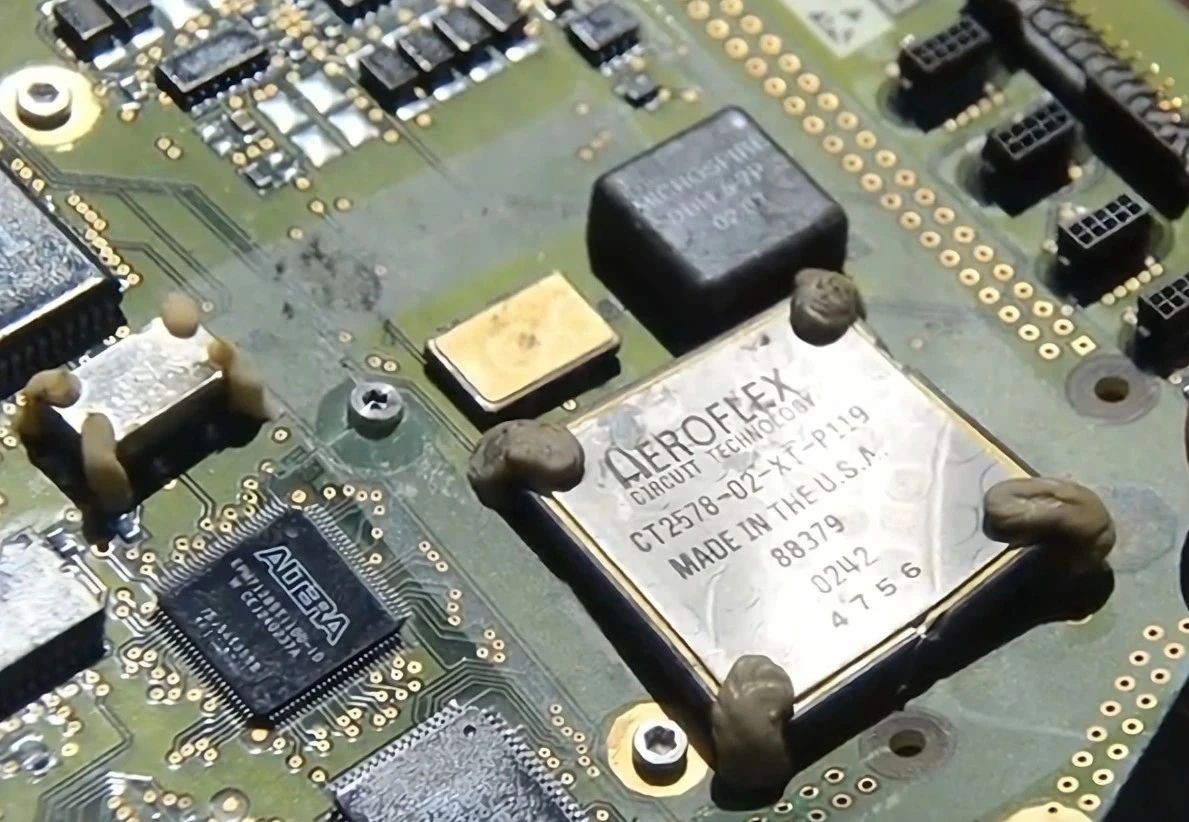

高价值元件的特殊处理:对于一些高价值的芯片(如高端FPGA、处理器、特殊传感器等),研发团队通常会更加谨慎。如果确认拆卸过程非常规范且元件外观完好,有时会被保留用于非关键路径的测试板或作为应急备件。但即使如此,在新一轮的关键设计或产品验证中,通常还是会优先使用新元件以保证可靠性。

4.研发流程和迭代特性:

设计变更频繁:研发过程充满不确定性,设计经常修改。这一版拆下来的元件,可能下一版设计就不再需要,或者规格要求已经改变。

快速迭代的需求:研发的核心目标是快速验证想法、找到问题、完成设计。任何可能拖慢速度的因素(如翻找、测试旧元件)都是需要避免的。使用新元件是保障速度和效率的最直接方式。

“干净“的起点:每次搭建新原型时,使用全新的、已知良好的元器件,相当于在一个“干净”的状态

下开始,减少了变量,有助于更快地定位设计本身的问题。

5.库存管理和空间限制:

难以系统化管理:少量的、零散的拆机料很难整合到正规的物料管理系统(MRP/ERP)中。

占用宝贵空间:研发实验室空间通常很宝贵,专门开辟区域存放和管理价值不高、使用率低的拆机料不划算。

总结来说,核心矛盾在于:

回收再利用的成本(时间、人力、管理、风险)>元器件本身的价值+潜在的再利用收益。研发的核心驱动力是速度和可靠性,而非物料成本的极致节省。牺牲少量低价值元器件的成本,换取工程师宝贵的时间和研发项目的整体进度可靠性,在绝大多数情况下是更经济、更高效的选择。

(Source:硬件副本攻略,侵删 )

全部评论